挤出吹塑机的厂家内幕

- 发布时间:2023-12-18

- 浏览次数:6382

作者:关健华

挤出吹塑成型简介

挤出吹塑是一种用于生产中空塑料部件的制造工艺。在此过程中,首先通过模头挤出塑料来生产熔融塑料的连续挤出物。然后将挤出物夹入中空模具中,并使用气压将塑料压在模腔壁上。

挤出吹塑成型工艺发明于 20 世纪 30 年代,并于 20 世纪 50 年代开始商业化。它使制造商能够大批量生产价格实惠、重量轻且坚固的塑料产品。如今,挤出吹塑成型用于制造各种塑料制品,例如汽车、包装和其他行业的容器、瓶子、广口瓶、手柄和管道。

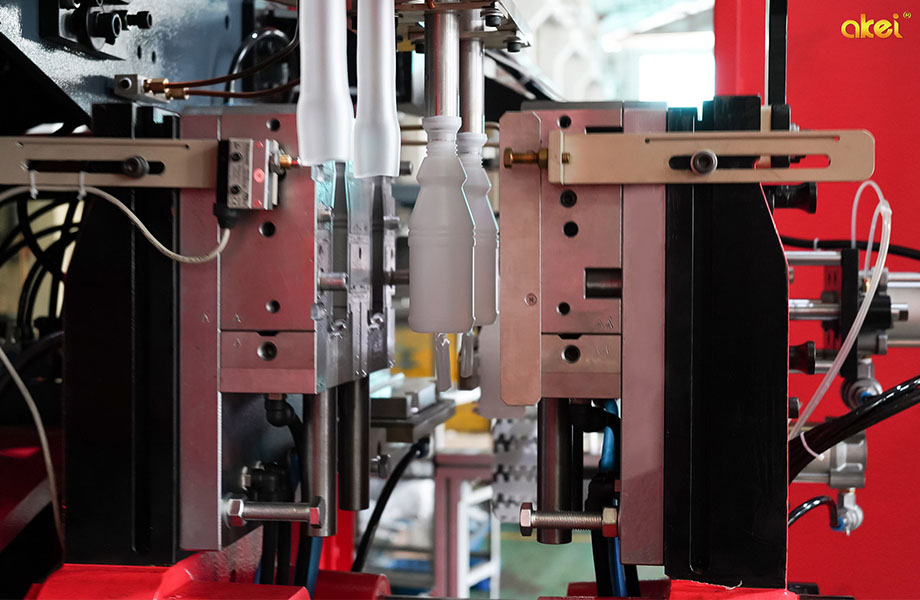

在挤出吹塑机中,塑料颗粒首先熔化并通过模头连续挤出为型坯或预成型件。然后通过将型坯封闭到空心冷金属模具中来捕获型坯。然后将气压吹入型坯,迫使其膨胀并形成模腔的形状。一旦冷却和硬化,中空部件就会从模具中弹出。通过控制温度和气压,可以调节零件的材料分布和壁厚。连续挤压允许从同一型坯中依次生产多个零件。

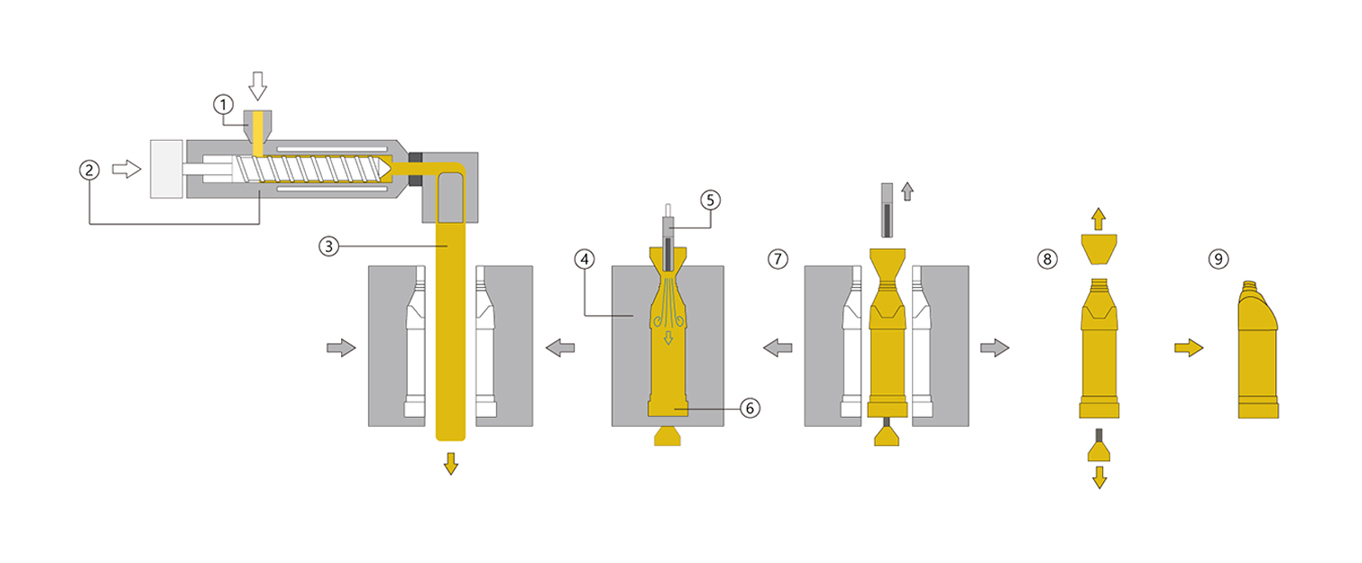

挤出吹塑成型工艺说明

挤出吹塑成型涉及多个步骤来制造中空塑料部件。挤出吹塑成型工艺的工作原理如下:

1.塑料颗粒被送入料斗,然后通过重力送入挤出机机筒。料斗确保物料的持续供给。

2.当塑料向前穿过加热的机筒时,挤出机螺杆推动、熔化并混合塑料。这会将塑料颗粒转化为称为型坯的熔融塑料管。

3.型坯以受控的速率通过小开口从模头连续挤出。

4.然后将型坯夹入空心、冷却的金属模具中。半模靠在一起,切割并密封型坯的底部。

5.压缩空气通过吹针注入热塑料型坯,使其像气球一样膨胀到闭合模具的内壁上。

6.塑料在模具内冷却并硬化成所需的形状。

7.半模打开,成品零件被弹出。然后模具再次关闭并重复该循环。

8.型坯中多余的塑料在二次加工中被修剪掉。

9.成品零件被包装并运输。

下图显示了挤出吹塑成型的主要步骤:

、

关键阶段是塑料挤出以形成型坯、将型坯夹紧在模具中、向型坯中吹入空气以使其膨胀、冷却模具中的塑料、打开模具以弹出零件以及修剪多余的塑料。这样可以高效地大批量生产中空塑料零件。

使用原材料

挤出吹塑成型中最常用的塑料是聚乙烯 (PE)、聚丙烯 (PP) 和聚氯乙烯 (PVC)。这些塑料在吹塑成型中很受欢迎,原因如下:

- 聚乙烯 (PE) PE 非常适合挤出吹塑成型,因为它易于加工且熔体强度高。 PE 分子是很长的聚合物链,很容易相互滑动,使材料可以拉伸和成型而不破坏分子键。常用的类型是高密度PE (HDPE) 和低密度PE (LDPE)。

- 聚丙烯 (PP) PP 与 PE 一样具有高熔体强度,而且还具有更高的刚性、硬度和耐热性。这使得它非常适合需要耐用性的产品,如容器、盖子、玩具和医疗用品。 PP 是一种多功能塑料,具有良好的耐化学性。

- 聚氯乙烯 (PVC) PVC 具有与 PP 相似的多功能性,但可以通过增塑剂使其变得更加柔韧。它机械坚韧、耐用,具有良好的耐化学性。 PVC 通常用于挤压瓶、玩具、管道和医疗产品。它可以是透明的或不透明的。

这些塑料的分子结构赋予它们粘度、熔体强度和溶解度特性,使其成为挤出吹塑的理想选择。它们的流动特性、吹塑成型性和冷却特性使它们能够被充气并成型为一致、详细的模具。这些热塑性塑料快速固化成保持其形状的刚性形式。产品以低成本具有耐久性、硬度、透明度和耐化学性等理想属性。

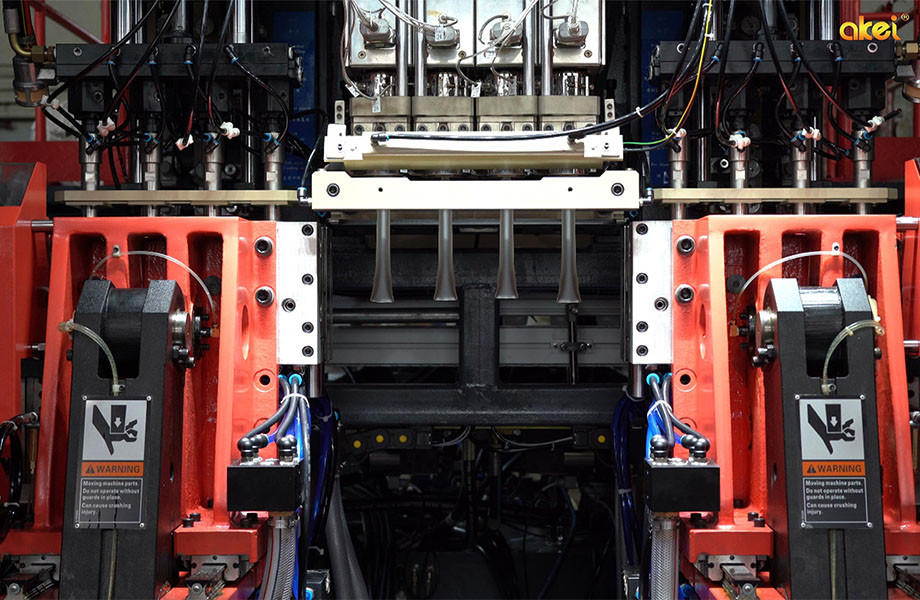

挤出吹塑机

挤出吹塑机用于生产中空塑料部件,例如瓶子和容器。挤出吹塑机的主要部件包括:

- 挤出机 - 挤出机将塑料树脂送入模头,树脂在模头中熔化并以称为型坯的管材形式连续挤出。

- 模头 - 模头使型坯成型并调节熔化塑料的流量。不同的模头可用于生产不同形状和尺寸的型坯。

- 模具 - 热型坯在夹紧的吹塑模具内吹塑并成型。模具赋予塑料部件最终形状。模具通常由铝或钢制成。

- 锁模 - 型坯在模腔内吹塑成形后,夹具打开和关闭模具。

- 吹气系统 - 压缩空气通过针注入型坯内,使其膨胀并形成模腔的形状。

挤出吹塑机主要有两种类型:

- 梭式机器 - 梭式吹塑机可配置为单工作站或双工作站。 工作站的移动通常在立柱上以对角线或直线方式运行。

- 转轮机器 - 这些机器在转轮上安装有多个模具。当轮子转动时,每个模具依次经过挤出机和鼓风机前面。这允许更高的生产能力。

单工位机只有一个模具,产能不高,而多工位机有多个模具,可以实现更高的产量。转轮机通常有 6-10 个工位,速度最快。

挤出吹塑成型的优点

挤出吹塑成型具有几个关键优势,使其成为流行的塑料成型工艺:

- 与注射成型相比,生产时间更快 - 挤出吹塑是一种连续工艺,型坯在模具关闭时同时挤出。这使得零件可以一个接一个地快速生产。生产周期以秒为单位,而不是像注塑成型那样以分钟为单位。

- 降低大批量生产的成本 - 挤出吹塑成型的连续性使其对于大批量生产非常高效。设置成本被大规模降低的单位成本所抵消。这使其成为经济高效地生产瓶子和容器等消费品的理想选择。

- 可生产多种产品 - 挤出吹塑可用于生产各种产品,从小容器到超过 55 加仑的大圆桶和桶。空心零件如管子和软管也可以无接缝生产。该工艺的灵活性使许多不同的产品能够从其提供的优势中受益。

挤出吹塑成型的局限性

与注射成型相比,挤出吹塑成型在设计灵活性、生产的产品类型和材料强度方面存在一些局限性。

- 设计灵活性较低挤出吹塑工艺限制了复杂设计和形状的可能性。由于型坯被挤压成管状,因此与注射成型相比,难以形成底切和凹槽

- 仅限于中空制品——挤出吹塑只能生产中空塑料件。它不允许使用诸如注塑成型之类的可变厚度的固体零件。该工艺可以制造容器、瓶子、管子等,但不能制造固体产品。

- 较低强度的产品热型坯的快速冷却和拉伸会导致塑料中的分子取向。然而,与注塑部件相比,挤出吹塑部件可能表现出较低的强度,特别是对于较厚的壁部分。

因此,虽然挤出吹塑成型可以高效生产中空塑料部件,但与注塑成型相比,设计人员的自由度较小。该工艺也无法制造实心零件或达到与注射成型相同的材料强度。

挤出吹塑制品

挤出吹塑使制造商能够以低成本大批量生产中空塑料产品。这使其成为许多常见消费品和工业产品的理想选择。

常见产品示例

一些最流行的挤出吹塑产品包括:

- 塑料瓶 - 从苏打水瓶和水瓶到牛奶、果汁、番茄酱等容器。该工艺非常适合大容量饮料和食品包装。

- 液体洗涤剂瓶 -洗衣粉、洗洁精和其他清洁产品瓶通常通过挤出吹塑成型制成。

- 玩具 - 许多塑料玩具,如球、玩偶、人物和玩具套装,都采用挤出吹塑成型。模具可以形成详细的形状。

- 汽车部件 - 汽车和卡车的进气歧管、管道和储液罐都依赖于该工艺。它允许复杂的零件设计。

- 医疗用品 - 静脉输液袋、血袋、医用管材和某些一次性组件利用挤出吹塑成型的功能。

- 其他常见物品 - 例如洗发水瓶、漂白剂壶、冷冻袋,甚至许多垃圾桶也使用这种高效的过程。

大量使用它的行业

一些严重依赖挤出吹塑成型的行业包括:

- 食品和饮料 - 适用于所有类型的饮料、调味品和食品储存瓶和容器。

- 家用化学品 -清洁用品、洗衣护理、汽车化学品、粘合剂等。

- 玩具和体育用品 - 从游乐场球到漂浮装置,吹塑零件在这里很常见。

- 医疗和制药 - 静脉输液袋、药瓶、医疗工具和许多设备都采用该工艺。

- 汽车 - 它用于许多车辆的流体系统、空气管道和内部部件。

- 消费品-家电、电子产品、个人护理用品等都利用了吹塑成型的优势。

挤出吹塑成型的多功能性和效率使其成为许多行业大规模生产的理想选择。随着技术的发展,公司不断创新新的应用程序。

设计注意事项

在设计挤出吹塑成型零件时,需要遵循一些关键原则:

- 保持壁厚均匀 - 壁厚的变化可能会导致吹制过程中出现缺陷。目标是使墙壁厚度保持在 0.04-0.12 英寸之间。

- 避免尖角 - 圆角和边缘最好避免撕裂或刺穿问题。内半径应至少为壁厚的 10%。

- 均匀填充设计 - 型坯需要均匀地充气到模具型腔中。避免会导致不均匀拉伸的形状。

- 包括拔模角度 - 在内垂直表面和外垂直表面上包括轻微的锥度(1-3 度),以允许零件弹出。

- 尽量减少突出物 - 突出物、凸台和肋条会使脱模变得困难。需要时,使它们保持浅的拔模角度。

- 平衡顶部和底部 - 尝试平衡零件顶部和底部的壁厚。这促进了均匀填充。

- 考虑夹断区域 - 在型坯夹断区域,需要额外的材料来补偿拉伸。在设计中考虑到这一点。

- 简化手柄和螺纹 - 手柄和螺纹在设计时需要额外注意,以确保适当的形状和强度。

- 允许模具动作 - 模具中的底切和侧面动作需要操作空间。在设计空间中考虑到这些模具组件。

通过遵循这些设计原则,您可以创建针对挤出吹塑成型工艺进行优化的零件。正确的设计有助于避免缺陷并生产坚固、高质量的组件。

成本分析

挤出吹塑是一种具有成本效益的塑料成型工艺,但成本取决于许多因素。以下是所涉及的主要成本的明细:

- 材料成本 -塑料树脂本身占总成本的很大一部分。常用的是聚乙烯和聚丙烯。大批量生产可以降低每个零件的材料成本。

- 劳动力成本 - 操作挤出吹塑机需要劳动力。无论产量如何,都有一些固定的劳动力成本。更高的产量可以降低每个零件的劳动力成本。

- 设备成本 - 挤出吹塑机是一项主要的资本投资。但这种设备成本分摊到机器生命周期内生产的所有零件上。高产量可降低每个零件的设备成本。

- 公用事业成本 - 挤出吹塑需要大量电力,可能还需要冷却水。这些持续的公用事业成本取决于数量。

- 二次加工 - 初次成型后可能需要切割、修整、印刷、组装和包装。这些次级步骤的成本也表现出规模经济。

- 质量控制 - 测试和质量控制至关重要。但通过大批量生产,可以最大限度地降低每个零件的质量控制成本。

总之,挤出吹塑成型在高产量时通常是最经济的。存在显着的规模经济,使得每个零件的成本随着产量的增加而降低。必须对预计产量进行仔细分析,以确定挤出吹塑成型对于特定产品是否具有成本效益。

未来展望

近年来,挤出吹塑成型工艺不断创新和发展。一些主要趋势包括:

- 自动化和机器人技术的提高 - 挤出吹塑机正在融入更多自动化功能,例如机器人零件处理,以提高效率和生产率。这可以缩短周期时间并降低劳动力成本。

- 先进的吹塑材料 - 新牌号的聚乙烯和先进的聚合物被用来提高挤出吹塑零件的性能。这包括具有更高耐温性、耐用性和阻隔性的材料。

- 多层技术 - 共挤出允许将两层或多层不同材料组合在一起,生产出具有优异的气体阻隔性、抗渗透性和其他性能的包装和容器。这扩展了挤出吹塑成型的能力。

- 可持续材料 - PET、HDPE 和 LDPE 等生物基和可回收树脂越来越多地用于挤出吹塑产品。这增加了可持续性。

- 节能机械 - 通过重新设计液压系统、注射系统和烤箱,挤出吹塑设备不断变得更加节能。这降低了运营成本。

- 简化转换 - 快速换模系统和先进的过程控制可以在挤出吹塑机上实现更快的材料和产品转换。这增加了灵活性。

预计挤出吹塑工艺将在全球范围内持续稳定增长,特别是在新兴市场。主要推动因素将是对塑料包装、容器和其他吹塑消费品的需求增加。该工艺将通过自动化、材料开发和效率改进继续发展,以满足市场需求。挤出吹塑成型作为一种多功能、经济高效的塑料成型解决方案,在未来具有良好的定位。