- 发布时间:2023-07-13

- 浏览次数:5833

前言

注吹是通过注射吹塑成型(Injection Blow Molding)设备生产中空塑料瓶的方式;挤出吹塑成型工艺(Extrusion Blowing Molding)是目前主要的塑料中空吹塑成型工艺。两者既有很大的相似之处,又有诸多的不同。这两种成型工艺生产被广泛的应用于我们日常所接触到的各个领域,比如:食品、药品、日化包装及石油化工产品等包装容器吹塑生产。

一、注吹瓶的制作工艺

1、注吹瓶生产工艺原理

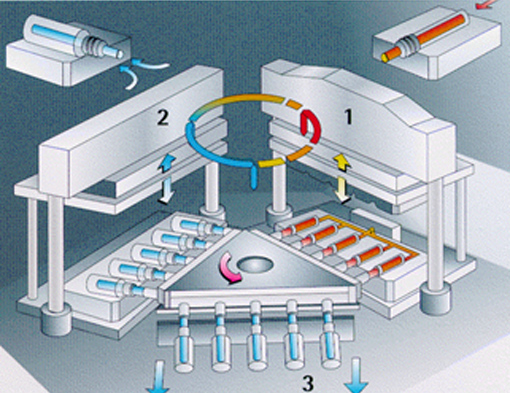

注吹成型工艺(IBM),即注射吹塑成型工艺。工艺原理是通过注射吹塑成型设备,将树脂加热熔融并注射到型坯模具中形成型坯,然后将依附在芯棒上并具有一定温度的型坯转移到另一吹塑工位模具中,再向型坯内部通入压缩气吹胀型坯,然后依靠吹塑模具冷却定型得到需要的中空制品。产品形成主要经过以下四个核心流程:1、树脂塑化熔融;2、注射型坯;3、吹塑;4、产品脱模。

(图 三工位注(拉)吹)

目前注射吹塑成型工艺市场上主流的设备主要是卧式三工位回转成型设备,原理如上图所示。

2、注吹工艺特点

相对于挤吹工艺,注吹瓶具有以下的工艺特点。

优点:

1. 产品一次成型,没有边角料(不计剪尾),树脂成型率更高,不用进行后加工,原料的利用率更充分。

2. 产品表面光洁、美观。

3. 产品型坯采用注射成型,质量、重量及工艺稳定。

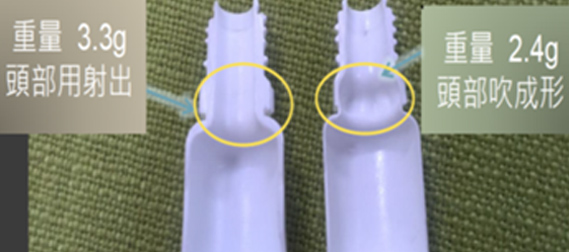

4. 产品口部或螺纹部位采用注塑成型,尺寸精度更高,适合生产密封要求高的产品。

局限性:

较适合生产小容量瓶子,不适合生产大于300ml以上瓶子。

对于异型瓶或扁平,不容易成型。

产品净重固定,不能随机调整。

模具开发及维护成本相对较高,周期长。

生产效率相对不如挤吹高效。

二、挤吹瓶的制作工艺

挤出吹塑成型工艺(EBM),即中空挤出吹塑成型工艺。工艺原理是通过吹塑成型设备挤出系统,将树脂加热熔融状态再由模头挤出,形成管状型坯,自然下垂到模具中形成吹塑型坯;模具合模后,吹气风杆通过风嘴再向型坯内部吹入压缩气吹胀型坯,然后依靠模具冷却定型得到需要的中空制品,产品成型后再在机上自动切边,或后段二次加工去除边料。

挤吹分为挤出、吹塑两大步骤:

step1:挤出型胚-模具闭合

- 挤出装置持续挤压,形成空心管状型胚

- 当型胚挤出到预定长度时,型胚顶端被裁剪到适合单件适用的长度,左右两边的模具闭合

step2:空气导入-修边整饰

- 压缩空气通过芯棒注入型胚,进行吹胀

- 型胚紧贴模具内壁冷却定型,脱模取出制品,进行二次修边

2、挤吹工艺特点

优点:

1、产品一步法成型,技术成熟可靠,多工位挤出吹瓶机生产效率更高,通用性强。

2、适用于多种原料树脂吹塑生产, 吹塑级塑料(例如PE、PP)的分子量高。产品具有较高的冲击韧性与很高的耐环境应力开裂性能。

3、产品外观设计自由度高,模具设计开发周期快,模具成本相对不高。

4、挤出吹塑可成型形状复杂、不规则且为整体式的产品。可通过异形口模,生产扁平比大的产品。如带中空手柄的4L及以上更大型中空容器。

5、产品净重、壁厚可据工艺需要,随机微调,而不用修整模具。节约原料成本。

6、适用于多层共挤出技术的应用,满足高阻隔(2-6层)产品生产需要。

局限性:

1、产品瓶口或底部会有合模线,对外观稍有影响。

2、挤出吹塑过程中,常规产品会有20-30%边料,需回收再利用。

3、产品瓶口的尺寸精度,不如注吹产品。

总结

•注吹和挤吹属不同中空容器成型工艺

•各有优点和局限性

•根据各自特点,运用于不同使用条件

•两种工艺并存,不可简单相互替代。